Un prérequis : la notion de “temps-tact”

Avant d’entrer dans le vif du sujet, il est important de comprendre ce qu’est le temps-tact.

Par définition, le temps-tact est le rythme imposé par le marché. En d’autres termes, il s’agit du temps moyen entre deux demandes (commandes, dossiers, etc.)

C’est un phénomène sur lequel nous n’avons pas d’influence : la demande client est une force du marché indépendante qui réclame des produits ou services de manière plus ou moins régulière. Pour faire bref, on la subit plus qu’on ne la maîtrise !

Au sein de la société, deux possibilités

Avec cette notion de temps-tact en tête, on peut distinguer deux méthodes de travail au sein d’une organisation :

-

Soit on travaille plus vite que le tact, auquel cas on travaille “trop vite” et “trop tôt”, avec des chances qu’on engorge le flux (on peut risquer par exemple de ne pas pouvoir livrer car l’offre dépasse la demande).

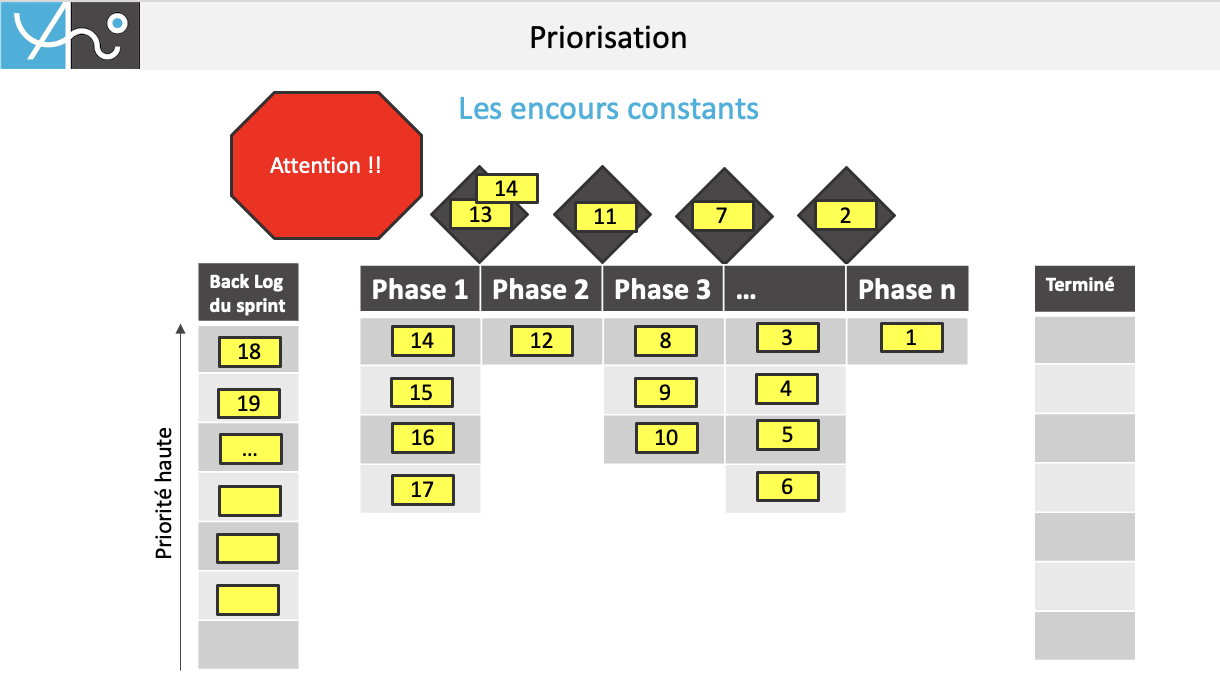

Plus on en engorge le flux, plus il devient pénible à piloter : avec beaucoup d’éléments, il faut commencer à gérer des priorités (matrice de priorisation), puis les priorités dans les priorités. On parle alors de priorité “prioritaire” parmi les priorités déjà fixées auparavant (oui, il faut s’accrocher !).

Finalement, on ne fait que piloter la priorité ! Quand tout devient prioritaire, logiquement, il n’y a plus de priorités.

-

Soit on travaille en “encours constant”, on s’assure que l’ensemble de l’entreprise (chaque entité, chaque partie du flux) va travailler à la même vitesse (si possible au temps-tact).

S’il y un opérateur va plus vite que l’autre, on va avoir un encours entre les deux qui va augmenter (si l’encours augmente, il y a un problème).

Au contraire, si l’encours diminue, cela signifie qu’on consomme plus que l’on arrive à fournir. Là aussi, ça pose problème !

L’idéal est donc d’avoir un flux constant et un encours constant !

La méthode KANBAN

Nos équipes de développement n’ont pas une bande passante infinie, si l’encours est trop gros, elles ne sauront pas sur quoi se concentrer, éparpilleront leur capacité et les délais s’allongeront. La solution : définir le bon encours et le conserver. Comment ? Et bien en ne faisant rentrer dans le flux une nouvelle tâche que si une est terminée.

Une bonne manière de livrer vite est de limiter les encours (ou WIP pour Work in Process) au stricte nécessaire : ni plus, ni moins. Conformément au lean, on cherche toujours à réduire les gaspillages !

Pour cela, la méthode KANBAN est un outil d’une redoutable d’efficacité, d’une part par son optimisation de la qualité, et d’autre part par sa gestion des processus :

L’équipe commence par décomposé le développement en phase (par exemple besoin client, architecture, développement, test, intégration, validation, ect…)

Pour chacune des phases, l’équipe défini la charge de travail.

(Clic 2) Ici, la phase 1 demande 4 fois plus d’énergie que la phase « n » : on devra donc travailler sur 4 dossiers en parallèle à la phase 1 pour un seul à la phase « n » et ainsi de suite.

(Clic 3) entre chaque phase, un stock d’un maximum de 1 dossier est créé.

(Clic 4) Si un dossier de plus est placé dans le stock, C’est que le flux n’est pas équilibré : il y a surcapacité en amont ou surcharge en arrière : l’équipe doit alors (clic5) s’ajuster lors du daily meeting.

(Clic 6) le back Log priorisé est placé à proximité du KANBAN et lorsqu’un dossier (clic 7) est réalisé. Le dossier suivant est récupéré dans le stock. S’il n’y a rien dans le stock, alors c’est qu’il y a sur-capacité en aval ou sur-charge en amont : l’équipe doit alors s’ajuster en daily meeting (Clic 8) pour accélérer la livraison à la phase d’après

Et ainsi de suite. Assurant un encours constant et continu au sein de l’équipe et avec de l’entraide entre les membres

La méthode CONWIP

La boucle CONWIP (CONstant Work In Process) permet de maintenir un en-cours constant sur une ligne de production ou de réparation. Pour cela, un nombre constant d’autorisations à produire, appelées aussi “tickets Conwip”, sont mis en circulation.

Chaque ordre de fabrication (OF) doit être accompagné d’un ticket Conwip pour pouvoir entrer sur la ligne. Si toutes les autorisations disponibles sont engagées, les nouveaux ordres de fabrication devront attendre en début de ligne. Alors que l’ordre de fabrication sort à l’autre bout, le ticket Conwip devient à nouveau disponible, permettant ainsi l’entrée d’un nouvel ordre sur la ligne.

Le Conwip limite l’en-cours total sur une ligne, tout en n’imposant pas de niveau d’en-cours minimum ou maximum à chaque poste. Cela permet à la ligne de “respirer”, s’adaptant ainsi aux produits variés ayant des temps différents par poste, ainsi qu’aux variabilités causées par des problèmes, des retouches ou des rebuts.

En Conwip, lorsque le mix des produits change, la répartition des en-cours s’adapte automatiquement au nouveau flux d’activité des postes. Les postes subissant une charge plus élevée verront leur file s’allonger, tandis que ceux qui sont moins utilisés auront une file plus courte. Cette dynamique se poursuit en cas de défaillance, lorsque les en-cours s’accumulent devant un seul poste et peuvent pénaliser l’ensemble de la ligne de production.

Cette réactivité en temps réel est bénéfique pour une cadence soutenue, mais doit être contrôlée pour éviter des ralentissements consécutifs à l’engorgement d’un seul poste. Une surveillance visuelle des en-cours est donc nécessaire pour détecter des seuils d’alerte et réagir en conséquence en ajoutant de la capacité.

Dans l’industrie comme dans les services, cette méthode permet l’amélioration et l’épuration du système d’opération de l’entreprise. Cette dernière gagne donc en performance et en compétitivité.