Le Lean, par définition, est une méthode visant à atteindre la sobriété, puisqu’elle fait la chasse au gaspillage. Elle va souvent de pair avec la méthodologie du Green Control.

Le Lean Management et le Green Control : deux notions complémentaires

Il est d’abord essentiel de définir deux notions : le Lean management, et le Green Control.

La première, le Lean management, est une méthode de gestion d’entreprise visant à faire la chasse aux gaspillages, dans le but d’améliorer les performances de l’entreprise.

La seconde, le Green Control, est quant à elle une articulation des différentes méthodes d’amélioration continue de l’entreprise.

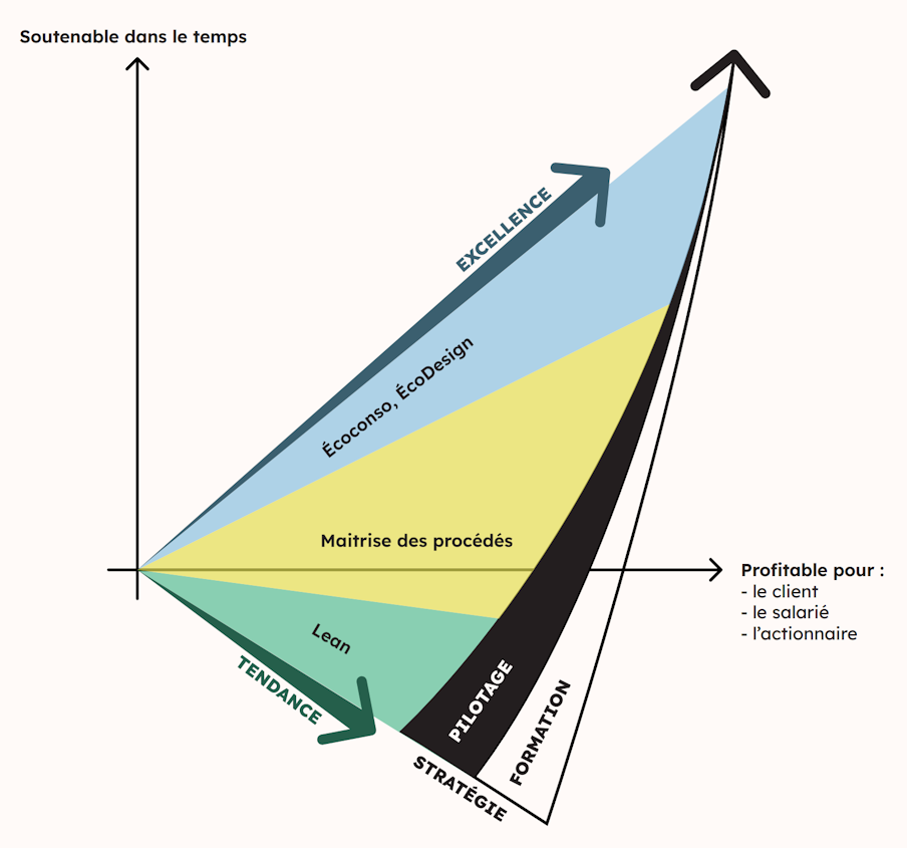

Le Green Control s’illustre par le schéma ci-dessous

Ce schéma se construit autour d’une abscisse représentant le profitable, et une ordonnée représentant le durable. On le voit, la tendance est très profitable, mais pas durable. L’idée sera donc de redresser cette flèche, en cherchant ce qui est profitable pour l’entreprise, sans jamais le faire au détriment du durable.

Or, on le voit, pour cela, on passera par plusieurs phases, dont, représenté en vert sur le schéma, le Lean. La démarche Lean permettra, en éliminant le gaspillage, de chercher la sobriété, première étape vers la durabilité.

La sobriété énergétique

Concentrons-nous maintenant sur la sobriété énergétique. Dans un flux, l’énergie contenue, qu’il s’agisse d’électricité, de fuel ou autre, va dépendre de deux paramètres :

- La quantité : chaque flux va emmagasiner une quantité différente d’énergie, exactement de la même manière qu’un fleuve ou qu’une rivière ne comprennent pas la même quantité d’eau l’un et l’autre. Ainsi, plus y aura d’encours, plus il y aura d’énergie.

- La vitesse : chaque flux aura une rapidité de circulation différente, exactement de la même manière qu’une rivière et qu’un fleuve n’auront pas le même débit. En entreprise, il s’agira donc de la vitesse à laquelle les éléments passent dans le flux, par exemple, la vitesse de production.

Ces deux notions sont bel et bien différentes. Prenons par exemple l’exemple de Rolls-Royce. En ce qui concerne la quantité, l’entreprise automobile a une quantité importante, puisque sa capacité de stock est élevée : généralement, elle a une quinzaine de voitures en production au même moment. En revanche, sa vitesse est lente, puisqu’elle produit environ une voiture par jour seulement.

On arrive ainsi à : énergie = stock x consommation.

Pour atteindre la sobriété, il faudra donc réduire la consommation, ou réduire le stock d’encours.

C’est là qu’intervient la méthode Lean, qui s’imposera comme la réponse à la volonté de sobriété énergétique. Elle permettra de réduire ses stocks et ses encours, en cherchant à identifier, puis éliminer, les sources de gaspillage. Le Lean identifie sept sources de gaspillage différentes :

- Le transport,

- Le stock,

- Les gestes inutiles,

- L’attente,

- La surproduction,

- La sur-qualité (vouloir en faire trop),

- La sous-qualité (ne pas en faire assez).

Chacune de ces sept sources de gaspillage va avoir un impact direct sur les stocks. Par exemple, l’attente, en bloquant les flux, va générer du stock.

Pour éliminer ce gaspillage, il faudra alors appliquer la méthode Lean, et procéder à une démarche en plusieurs étapes :

- Cartographier la chaîne de valeur,

- Identifier la valeur ajoutée,

- Encourager un flux fluide avec un minimum d’encours,

- Encourager un flux tiré,

- Tendre vers la perfection par l’amélioration continue.

En conclusion, le Lean permet d’opérer à une véritable réduction du gaspillage au sein de l’entreprise. Or, ce gaspillage génère lui-même des stocks. Et donc, en réduisant les stocks, le Lean va permettre à l’entreprise d’atteindre la sobriété énergétique.

Mise en place du Lean pour aider des entreprises à atteindre la sobriété énergétique

Au cours de l’année 2021, nous, Ex’Up Consulting, entreprise de conseil en entreprise, certifiée Lean, avons dû intervenir chez un client. Cette entreprise comptabilisait en effet 20 % de non-conformité. Ainsi, en plus de ses quatre usines déjà existantes, l’entreprise prévoyait d’en construire une cinquième, pour contrer la perte due à ces 20 % de non-conformité. Seulement, un patron prit une excellente décision : au lieu de construire une nouvelle usine, il chercherait à éliminer les 20 % de gaspillage. Cette décision s’inscrit donc déjà dans une recherche de sobriété énergétique, puisqu’elle permet d’éviter tous les stocks et le gaspillage de ressources liés à une nouvelle usine.

Nous avons alors procédé à une ESM, de l’anglais Energy Stream Mapping, soit, en français, cartographie des flux d’énergie. Cette méthode, à compléter dans le cadre du Green Control, permet de visualiser, et donc de mieux comprendre, les différents flux d’énergie. En d’autres termes, l’ESM permet de savoir où est utilisée l’énergie que l’entreprise consomme. Ainsi, grâce à l’ESM, l’une des méthodes du Green Control, l’entreprise a pu localiser la perte de 20 % et corriger le problème.

Une autre entreprise a fait appel aux services d’Ex’Up Consulting, dans le but de réduire ses dépenses énergétiques. Elles atteignaient en effet des coûts faramineux, de l’ordre du million d’euro.

Nous avons alors procédé à une ESM, qui a démontré que l’entreprise consommait beaucoup d’énergie lors des arrêts de machines. En effet, les machines étaient arrêtées environ 40 % du temps, en raison de pannes ou de dysfonctionnements, mais continuaient de consommer de l’énergie. Une heure d’arrêt d’une machine pouvait consommer jusqu’à 3 000 € d’énergie !

Le problème d’origine était donc bel et bien de l’ordre du gaspillage. L’attente est, en effet, la quatrième source de gaspillage identifiée par le Lean Management. Le Green Control, en articulant les différentes méthodes d’amélioration continue, a permis ici de solutionner le problème par la méthode la plus adaptée. Ainsi, une fois le problème identifié, l’entreprise a pu opérer à une fiabilisation des machines, et donc économiser environ un million d’euros d’énergie.