Un 5S de Dingue ! La Semaine des 5S d’Ex’Up Consulting

– Juin 2023

retour

Démesure, c’est le premier qualificatif qui me vient à l’esprit. Le genre de KAIZEN qui n’arrive qu’une fois dans sa vie. Je vous en fais profiter, c’est la semaine des 5S d’Ex Up Consulting !

Dans un endroit reculé de l’usine et délaissé à son triste sort, la plateforme de traitement et de valorisation des déchets s’est laissée progressivement dépasser par ses niveaux de stock. 500 à 600 tonnes de déchets étaient entreposés, mélangés et malheureusement plus valorisables en l’état.

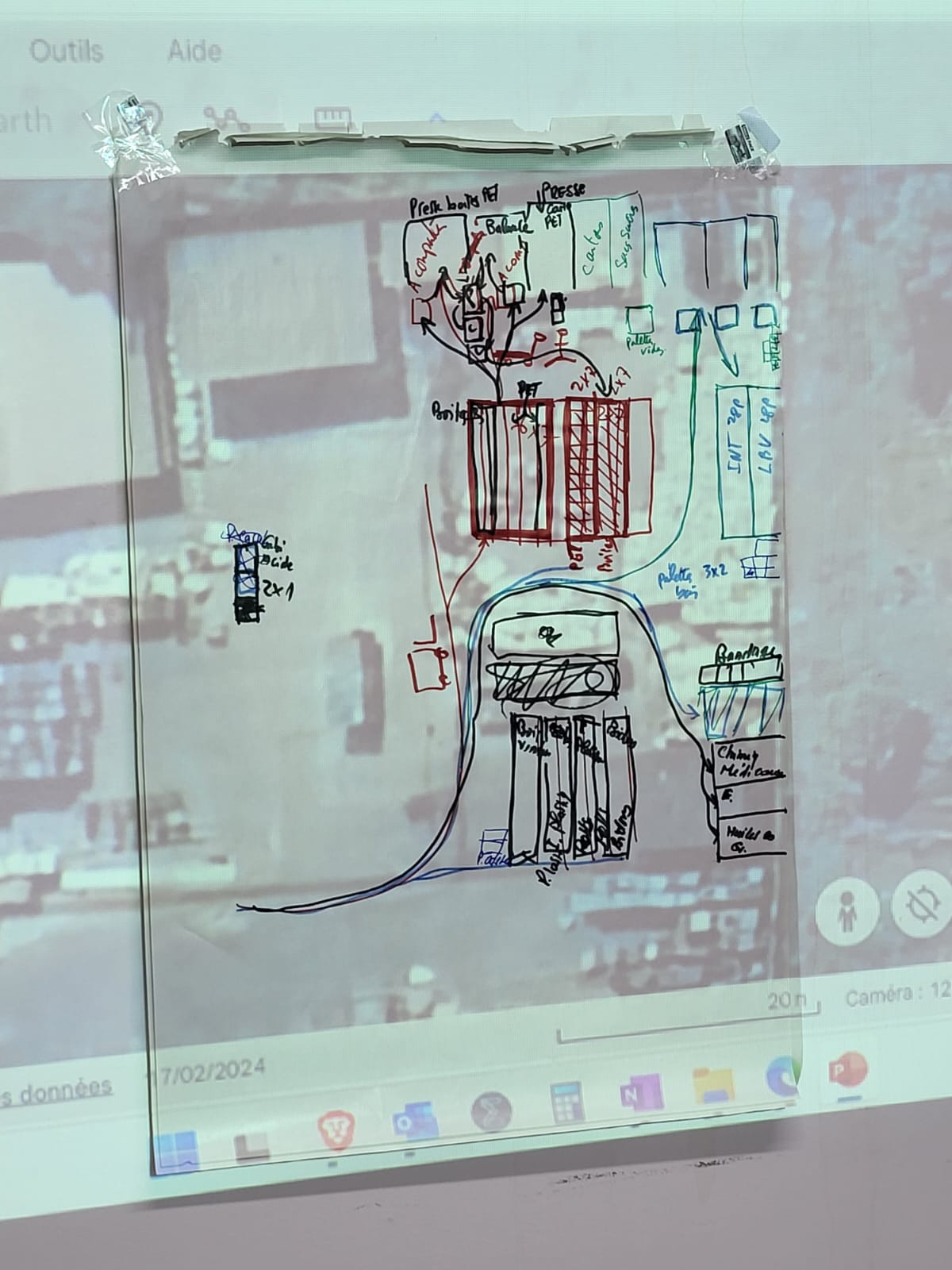

Un bref aperçu de la situation a permis d’estimer la charge et la capacité nécessaire pour transformer la zone en 5 jours seulement :

Avec une barge au port, 2 camions, 4 chariots élévateurs, une 15aine de manutentionnaires et l’implication d’une petite 10aine de clients, le chantier KAIZEN semblait jouable !

On prend le pari et tout le monde s’engage du directeur à l’opérateur avec un formidable esprit d’équipe. Le chantier commence 3 jours plus tard.

1er S : LE DÉBARRAS

Le débarras a nécessité 2 jours de travail pour libérer ces 2000m². Il a fallu trier 500 à 600 tonnes de déchets pour permettre leur évacuation et leur valorisation. Un travail titanesque réalisé en grande partie à la main. Chaque opérateur ayant manipulé environ 10 à 15 tonnes sous un soleil de plomb et une humidité relative écrasante.

2 camions ont été utilisés pour l’évacuation des déchets de verre pilé vers une plateforme provisoire, le temps qu’une barge puisse acheminer tout le groisil chez le verrier pour être refondu.

1 camion assurait 6 rotations par jour vers la déchetterie pour évacuer les DIB (Déchets Industriels Banals) non valorisables.

Tandis qu’une petite 10aine de clients récupérait cartons, plastique, gravas, bois, palettes dans une danse continue de camion.

Je vous laisse apprécier les photos prises le matin et le lendemain soir !

2ème S : L’organisation des flux

Je vous laisse juger l’état de la zone avec une photo prise 8 semaines avant le chantier.

Les zones blanches, le groisil, représente la très grande majorité de la masse. Et le reste de la dalle était utilisé à la fois par les camions, les chariots et les piétons. Elle servait, sans organisation apparente, de stockage provisoire ou définitif, de zone de tri ou de passage.

Après avoir tracé les flux existants, les idées sont venues naturellement pour réorganiser et structurer l’espace. Photo aérienne de la zone projetée au mur, l’équipe a structuré l’espace et réduit considérablement les déplacements. Elle a réussi à séparer le flux des piétons et des véhicules pour améliorer la sécurité.

Voici le plan remis au propre et qui a servi de guide pour l’équipe de peintres :

3ème S : Remise en état

Chez Ex’Up, nous ne parlons pas de nettoyage pour le 3ème S mais de remise en état : tout ce qui est présent dans la zone de travail doit être en bon état.

L’équipe a remis en état ses stocks, réparé le sol en bouchant les nids-de-poule et préparé la surface pour que les peintres puissent travailler proprement.

Une équipe de maçons a construit de nouveaux abris pour les déchets dangereux ou fragiles et en a profité pour refaire complètement le local d’une presse à déchets.

4ème S : Les Standards

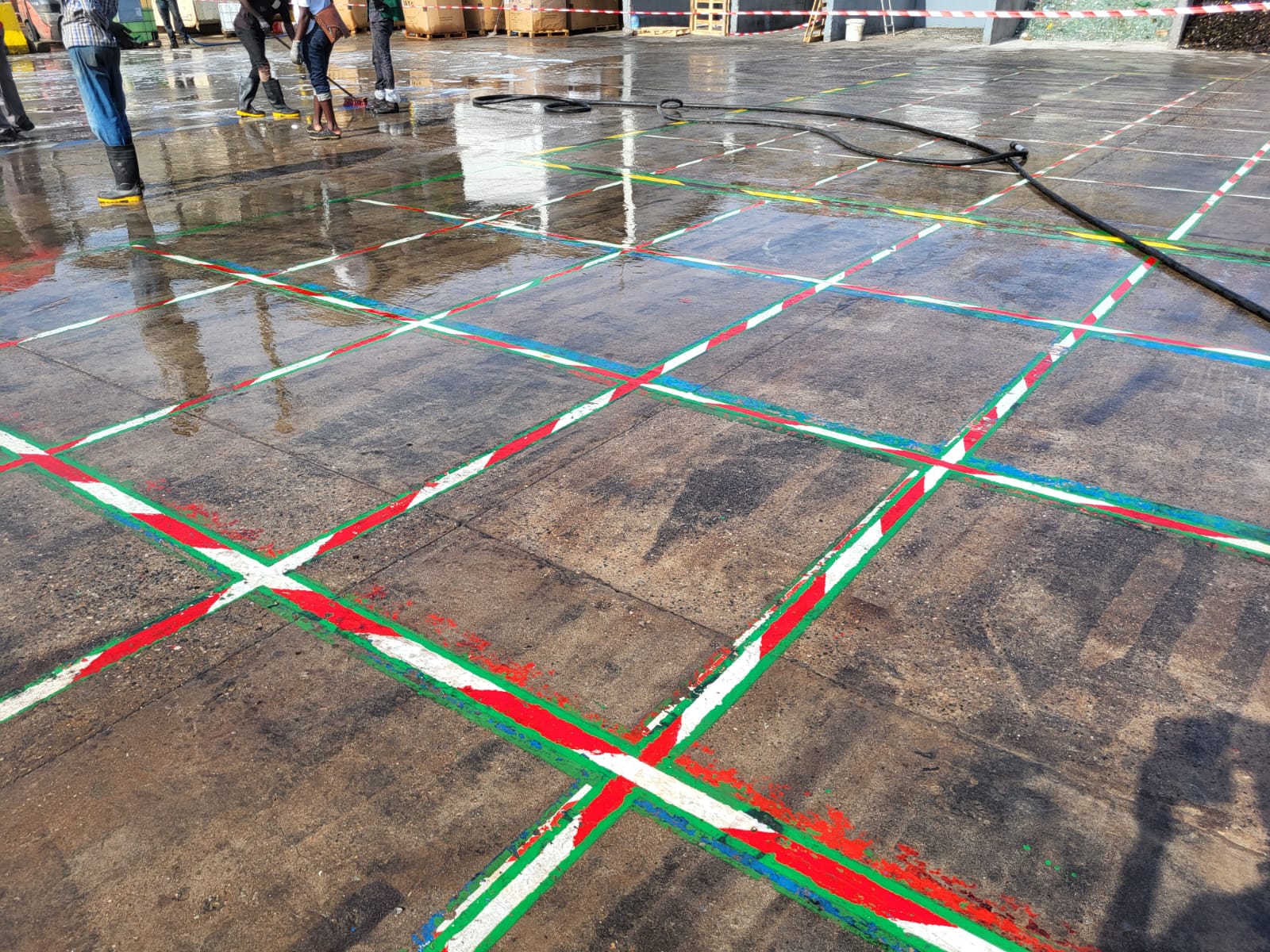

Une équipe de peintres a suivi scrupuleusement le plan, sous l’œil du Manager de la plateforme, en adaptant toutefois en fonction de la configuration du sol et des infrastructures tiers, comme les accès pompiers et les caniveaux.

Chaque zone correspond à un produit valorisé et sa taille est exactement celle d’un camion. Le PokaYoke (Système anti-erreur) permet de voir l’instant où le client peut venir chercher sa matière en optimisant le déplacement.

5ème S : La rigueur et l’amélioration continue

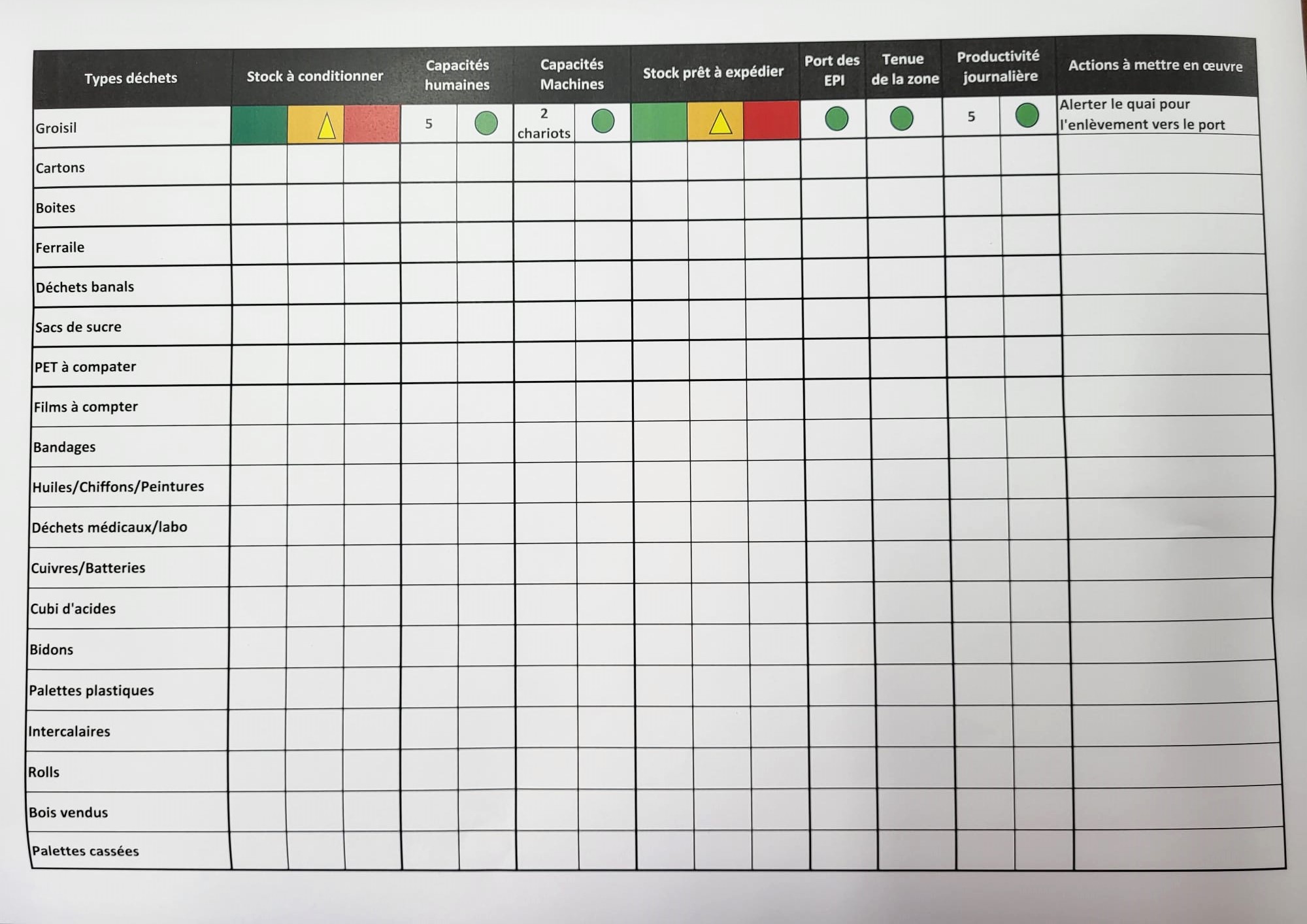

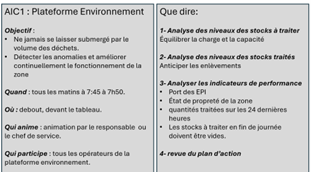

Le 5ème S est habituellement les prémices de la supervision active. Et bien ici, on a shunté les prémices et mis en place directement une supervision active finalisée pour piloter cette activité et la mettre sous contrôle.

Chaque matin, le rituel d’animation a lieu devant un tableau blanc. Il permet d’équilibrer les acteurs du service entre la charge (le travail à faire) et la capacité (disponibilité des machines et des personnes) afin de ne pas se laisser submerger par les stocks et garder la maitrise de l’ensemble de la plateforme.

Un grand bravo à toute l’équipe.

Le sujet vous inspire ? Suivez-nous sur linkedin !

Besoin d’un audit gratuit ? Contactez-nous !