KANBAN et DDMRP : Deux Méthodes Lean pour Optimiser les Flux en Supply Chain

Le problème : des flux désorganisés, mal pilotés

Dans 80 % des entreprises que j’accompagne, la logique de pilotage est floue. On produit parce qu’on peut, pas toujours parce qu’on doit. Résultat : des stocks inutiles, des urgences permanentes, des délais imprévisibles.

Or, sans pilotage structuré et optimisé, pas de performance durable.

C’est ici que les systèmes KANBAN et DDMRP entrent en jeu. Deux réponses différentes à une même question : comment gérer ses flux intelligemment, sans complexité inutile, et avec des repères visuels concrets pour une Supply Chain agile et performante ?

Le KANBAN : une étiquette, une logique « tirée »

KANBAN signifie « étiquette » en japonais. C’est un outil simple : une carte qui accompagne chaque lot de produit. Quand un poste consomme un produit, il renvoie l’étiquette au poste amont. Celui-ci relance alors la fabrication ou le réapprovisionnement… exactement dans les bonnes quantités.

Le KANBAN est donc un système de flux tiré. Il repose sur une logique de remplacement à l’identique, poste par poste.

C’est le socle du Lean Management historique. Papier, physique, sans écran ni logiciel. Mais diablement efficace.

Et ce principe, on le connecte à un repère clé du Lean : le PACEMAKER.

Le PACEMAKER marque le point à partir duquel on pousse le flux, en fonction du rythme client. En amont, on tire avec un système KANBAN ; en aval, on pousse avec un FIFO ou un CONWIP. Le KANBAN devient alors un messager : il transporte l’information de consommation jusqu’au point de déclenchement.

Le KANBAN par lot : pilotage visuel à taille humaine

Le KANBAN peut aussi se décliner en version « lot ». Avec ce qu’on appelle un « lanceur KANBAN ». On ne raisonne plus pièce par pièce, mais lot par lot.

Chaque carte représente un lot standardisé, à relancer dès que le stock tampon descend en dessous d’un certain niveau. Ce seuil est défini en lien avec le Takt Time, les délais d’approvisionnement et la variabilité des consommations.

On y associe très souvent un FIFO, qui sert d’espace tampon, pour absorber les écarts de cadence.

Simple à mettre en place, particulièrement adapté aux flux à faible mix ou aux environnements peu informatisés, le KANBAN par lot reste aujourd’hui une solution de pilotage robuste pour une Supply Chain optimisée.

Le DDMRP : une version moderne et intelligente du KANBAN

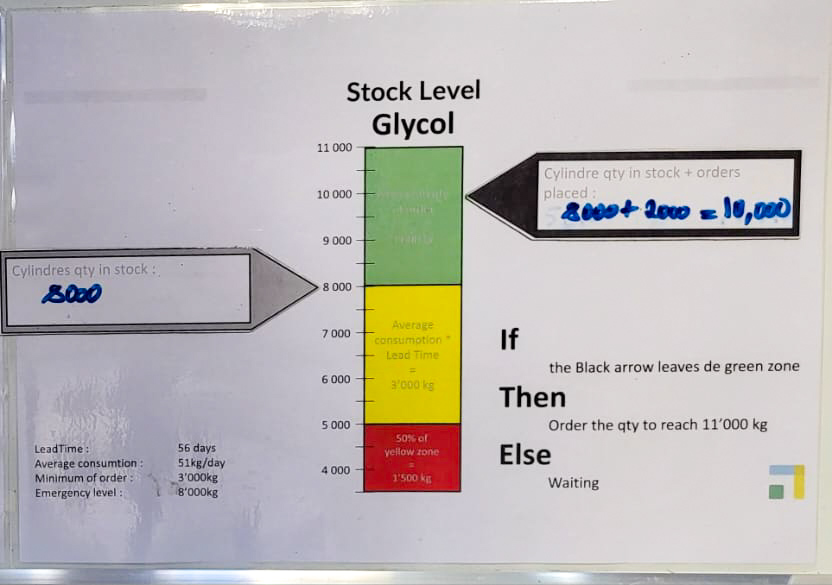

Le DDMRP (Demand Driven Material Requirements Planning) pousse la logique encore plus loin. Il s’appuie lui aussi sur des seuils de réapprovisionnement, mais ajoute une couche d’intelligence.

Première innovation : l’introduction de l’équation du flux.

Dans un système DDMRP, on ne regarde pas uniquement le stock physique. On additionne : le stock réel (visible) et les commandes en cours d’acheminement déjà passées au fournisseur auquel on retranche les commandes clients déjà placées.

C’est ce qu’on appelle l’équation du flux.

Lorsque le résultat de cette équation descend en dessous d’un certain seuil, une nouvelle commande est passée pour remonter le résultat.

Deuxième innovation : un code couleur très clair.

- Vert : L’équation du flux est assez haut, aucune commande n’est à envisager.

- Jaune : Le résultat est en dessous du seuil, il faut passer une commande.

- Rouge : correspond à la marge de sécurité pour absorber une variabilité des délais de livraison ou de consommation du client.

Ce visuel permet une lecture instantanée des priorités dans la Supply Chain.

Contrairement au KANBAN classique, où l’on peut perdre la trace des commandes en cours, le DDMRP permet de voir en un coup d’œil l’état complet du flux.

Et, petit clin d’œil : certains industriels comme ALBERT DELOIN avaient déjà mis en place cette logique bien avant que le terme DDMRP ne soit popularisé en 2011. Leur KANBAN électronique intégrait déjà une équation du flux — sans le savoir.

Conclusion : deux outils Lean pour une Supply Chain optimisée

Le KANBAN ancestral reste une valeur sûre pour tirer les flux à la demande. Le DDMRP modernise ce principe avec des indicateurs plus dynamiques, plus complets, optimisant ainsi les processus de Lean Management.

Et dans les deux cas, le cœur du succès reste le même : un pilotage visuel, simple, ancré dans le réel et une maîtrise optimisée de la Supply Chain.

Avec un bon PACEMAKER, un KANBAN bien calibré ou un DDMRP intelligent, vous transformez vos stocks en actifs, vos urgences en prévisions, vos flux en leviers de performance.

Besoin d’un regard extérieur pour choisir la bonne méthode Lean pour votre Supply Chain ? Parlons-en : contact