TPM (Total Productive Management) : Pourquoi je parle de Total Productive Management et pas seulement de Maintenance.

Quand on parle de TPM, beaucoup pensent immédiatement à Total Productive Maintenance.

Pour moi, cette vision est trop réductrice.

La TPM n’est pas qu’une question de maintenance, c’est avant tout un levier stratégique de performance industrielle, un projet d’entreprise qui implique tous les services. C’est pour ça que je préfère parler de Total Productive Management (Management pour une Productivité Totale) plutôt que de « Maintenance pour une production Totale ».

Quel est le but de la démarche TPM ?

Elle vise à améliorer durablement la productivité et la performance industrielle.

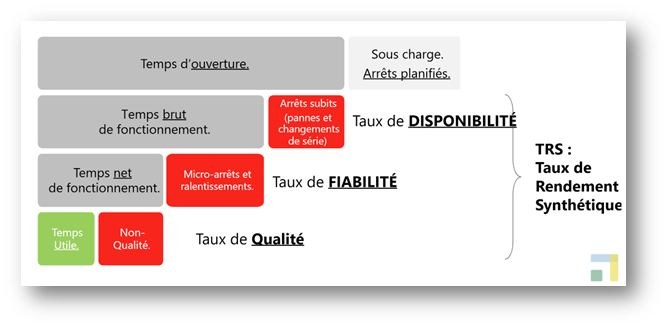

L’indicateur souvent mis en avant dans la TPM, est le TRS (Taux de Rendement Synthétique).

Mais pour être précis, la TPM agit surtout directement sur les trois ratios clés qui composent le TRS :

TRS = Taux de disponibilité × Taux de Fiabilité × Taux de Qualité

-

- Ratio de disponibilité → réduire les arrêts subits comme les pannes et les changements de série.

- Ratio de fiabilité → limiter les micro-arrêts et les petits dysfonctionnements souvent insignifiants mais qui conduisent à des ralentissements et une multitude de micro-arrêts.

- Ratio de qualité → améliorer la qualité produit pour réduire rebuts, retouches et refabrication.

L’objectif de la TPM est donc clair : améliorer simultanément ces trois ratios afin d’augmenter la productivité réelle, réduire les gaspillages et fiabiliser durablement la production.

Pour y parvenir, la démarche s’appuie sur 8 piliers stratégiques, que l’on pourrait aussi considérer comme 8 projets stratégiques menés en parallèle.

Pourquoi ce n’est pas qu’une affaire de producteur et de maintenance ?

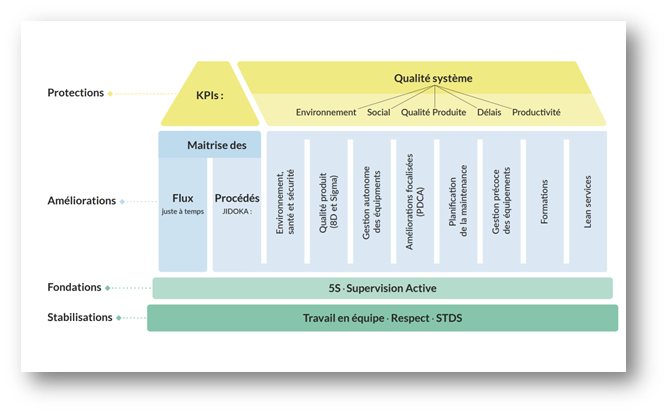

La TPM dans la maison de l’amélioration continue

Si vous connaissez la maison de l’amélioration continue, vous savez qu’elle repose sur un terrain stable composé des 3 éléments fondamentaux : le travail en équipe, les standards et le respect – puis sur des fondations solides, bases de la culture de l’amélioration, construites avec les démarches 5S et Supervision Active.

Notre maison est construite avec 2 murs :

-

- Le premier nous apporte la maîtrise des flux grâce au Lean.

- Le second nous apporte la maîtrise des procédés (ou JIDOKA en japonais).

C’est dans ce 2ème mur que l’on retrouve tous les piliers de la TPM, qui soutiennent un objectif commun : la performance durable grâce à l’amélioration continue du TRS.

La maison est enfin protégée par une toiture composée des 6 familles d’indicateurs clés (KPIs).

Les piliers de la TPM permettent à la maison de l’amélioration de tenir debout : ils assurent que les moyens de production soient toujours disponibles, fiables et capables de produire de la qualité.

Les piliers de la TPM permettent à la maison de l’amélioration de tenir debout : ils assurent que les moyens de production soient toujours disponibles, fiables et capables de produire de la qualité.

On peut tous y contribuer

Sans l’implication de tous dans le plus profond respect des standards et des personnes, sans la culture des 5S et de la recherche permanente des opportunités, il sera impossible d’atteindre l’excellence opérationnelle Lean et notamment avoir des équipements disponibles, fiables et produisant de la qualité.

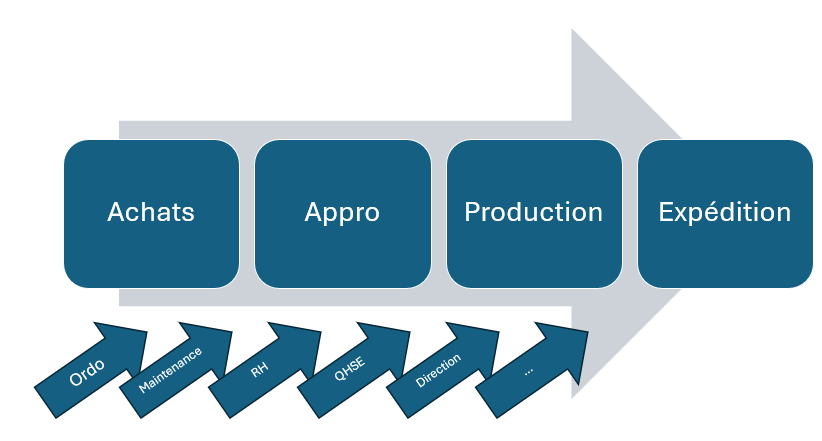

Il faut voir une entreprise comme une supply chain intégrée, soutenue par tous les services supports :

Toute l’entreprise peut contribuer à la performance. Imaginez l’importance du service RH dans un bon recrutement : c’est clair que lui aussi contribue à l’atteinte des objectifs des services de production.

Pourquoi je parle de Management et pas seulement de Maintenance

Appeler la TPM « Total Productive Management », c’est rappeler qu’elle concerne tous les acteurs de l’entreprise.

Le dénominateur commun est la direction qui doit impulser ce projet collectif impliquant les opérateurs, le management, les services supports et les fonctions transverses ; toute une vision d’entreprise à créer.

La TPM n’est pas un projet ponctuel : c’est une démarche culturelle qui transforme en profondeur la manière de travailler. Elle instaure une logique d’entraide et de management participatif où chacun contribue à la performance des équipements et à la productivité durable.

La TPM : améliorer trois ratios clés

Les 8 piliers de la TPM

La TPM repose sur 8 piliers fondamentaux du Lean Manufacturing. Ils ne sont pas de simples outils, mais de véritables démarches structurées :

-

- Gestion autonome des équipements (GAE ou Autonomous Maintenance) : Autrefois appelée Maintenance Autonome (comme c’est réducteur), elle forme les opérateurs à remettre en état leurs équipement et à en assurer les premiers soins : nettoyage, lubrification, contrôle visuel des points clés…

C’est exactement ce que vous faites le dimanche avec votre véhicule : vous le lavez, vérifiez les niveaux et les pièces d’usure et inspecter l’apparition de corrosion.

Il ne s’agit pas remplacer la maintenance, tout comme vous ne remplacerez pas votre garagiste. Il s’agit de prendre soin pour détecter… et donc éviter les problèmes avant qu’ils ne deviennent gênant.

L’ impact de la « GAE » est directe sur la fiabilité en corrigeant régulièrement les petits problèmes et aura un impact indirect sur la disponibilité car les petits problèmes d’aujourd’hui seront les grosses pannes de demain. - Maintenance planifiée (Preventive & Predictive Maintenance) : c’est organiser et planifier les interventions en préventif, pour éviter les casses subies et imprévues. Ces interventions peuvent être un changement systématique d’éléments, comme la courroie de distribution ou bien les filtres sur votre voiture, ou l’inspection approfondie de certains éléments, comme les pièces soumises à de la fatigue.

L’impact de la « MP » est directe sur la disponibilité car réduit considérablement les risques de panne par rupture ou usure dès les premières heures de fonctionnement. - Améliorations focalisées (Focused Improvement) : Pour s’attaquer aux causes racines des problèmes. En effet, tout ne va pas pour le mieux dans le meilleur des mondes. La « GAE » et la « MP » ne sont malheureusement pas suffisante et il faudra s’adapter à des cas encore inconnu et trouver les bonnes réponses. Généralement, on déroulera ici les méthodes simples de résolution de problème comme le diagramme des 5M, les 5Pourquoi et le PDCA. Dans des cas plus extrêmes, on pourra éventuellement utiliser les méthodes comme le 6-Sigma. En aéronautique, ou la culture de la sécurité des vols est exacerbée, chaque défaillance est ainsi analysée de manière à éviter une nouvelle occurrence.

Les « AC » contribuent à augmenter le taux de disponibilité sur le long terme. - Formation, acculturation Lean : parce qu’une TPM réussie repose sur l’humain, avec un travail d’équipe et … il faut bien l’avouer n’est pas intuitive… il est nécessaire de monter les équipes en compétence et les rendre autonomes. C’est là que la direction et les RH seront décisives dans la démarche TPM et dans l’appropriation de la culture de l’Excellence. Sans leur soutien appliqué, la TPM sera morte dans l’œuf.

L’impacte de la Formation est indirecte et sur le long terme : pérenniser la démarche sur le long terme. - Gestion précoce des équipements (Early Equipment Management) : intégrer la fiabilité dès la conception ou l’achat d’un nouvel équipement. Imaginer les modes de défaillance, leurs effets et leurs criticités permet d’éliminer les problèmes dès la conception. C’est exactement ce qui a été fait pour maximiser les chances de réussite lors du lancement du James Webb Space Telescope pour lequel, 344 défaillances possibles avaient été recensées et traitées.

- La qualité intégrée (Built-in Quality) : s’assurer que les machines produisent toujours dans les standards de qualité requis.

C’est ici que vont s’exprimer les techniques telles que le SPC (Statistical Process Control) ou le 6-Sigma mais aussi le 8D dans le cas de gestion de crise. - Sécurité, santé et environnement (SHE) : la performance ne vaut rien si elle se fait au détriment de la sécurité ou de l’environnement. Je vous renvoie vers l’article Green Control .

- TPM dans les services et fonctions support : Nous l’avons vu plus haut, les services supports bien organisés (Lean, agile) ont un impact significatif dans la performance globale. Ne serait-ce qu’en comprenant le rôle de service support.

- Gestion autonome des équipements (GAE ou Autonomous Maintenance) : Autrefois appelée Maintenance Autonome (comme c’est réducteur), elle forme les opérateurs à remettre en état leurs équipement et à en assurer les premiers soins : nettoyage, lubrification, contrôle visuel des points clés…

Les erreurs que je vois trop souvent

-

- Se limiter à maintenance préventive et oublier la dimension humaine et le parcours initiatique,

- Une direction peu impliquée dans les tours de terrain,

- Des managers qui critiquent, sermonnent, au lieu d’accompagner,

- Lancer la TPM comme un projet ponctuel au lieu d’en faire une démarche continue sur le long terme,

- Ne pas voir chaque problème comme une nouvelle opportunité de progrès.

Les KPI de la TPM : mesurer pour progresser

Une TPM efficace ne se pilote pas à l’aveugle. Mesurer la performance industrielle, c’est avant tout agir mieux et ensemble.

Au-delà du TRS et de ses trois composantes (disponibilité, fiabilité, qualité), je m’appuie sur un ensemble d’indicateurs de performance (KPI Lean) qui couvrent non seulement la performance technique, mais aussi la sécurité, l’environnement et la qualité.

Parmi les plus utiles :

-

- KPI environnementaux : émissions de polluants, la consommation des ressources matérielles, énergétique, gestion des déchets.

- KPI sociaux : reflet d’une performance basée sur le respect de l’humain comme le taux d’absentéisme, l’accidentologie, le taux d’implication des équipes dans la résolution de problème.

- KPI supply chain : respect des délais, taux de service, trésorerie immobilisée dans les stocks et encours.

- KPI de fiabilité : comme le MTBF, Mean Time Between Failures, soit le temps moyen entre deux pannes qu’on peut analyser avec les modèles de Weibull.

- MTTR (Mean Time To Repair) : temps moyen pour réparer, indicateur clé pour améliorer la réactivité et l’efficacité des interventions.

Ces KPI ne sont pas là pour “faire du reporting” ou remplir un tableau Excel. Leur rôle est d’alimenter le dialogue terrain et les animations à intervalle court chères à la supervision active. Ils permettront de guider les priorités et de fédérer les équipes autour d’objectifs concrets.

Conclusion : la TPM, un pilier stratégique

La démarche TPM n’est pas un « projet maintenance » mais un projet de transformation Lean d’entreprise.

Elle constitue, à elle seule, un pan entier de la maison de l’amélioration continue.

Elle est un levier puissant pour améliorer la disponibilité des équipements, leur fiabilité et la qualité produite.

Mais surtout, c’est une formidable aventure humaine et elle apporte le management participatif à vos entreprises : quand les équipes comprennent que la performance des machines dépend de leur perception positive des problèmes, la culture de l’amélioration continue devient naturelle.

Vous voulez mettre en place une TPM efficace et durable, qui change vraiment votre performance industrielle ? Contactez-moi et voyons ensemble comment la transformer en un vrai projet de management Lean.

Réservez directement un échange de 30 minutes sur mon agenda pour en parler en ici.